关于包装盒印刷质量检测的专业信息整理如下,综合行业规范和实际检测技术:

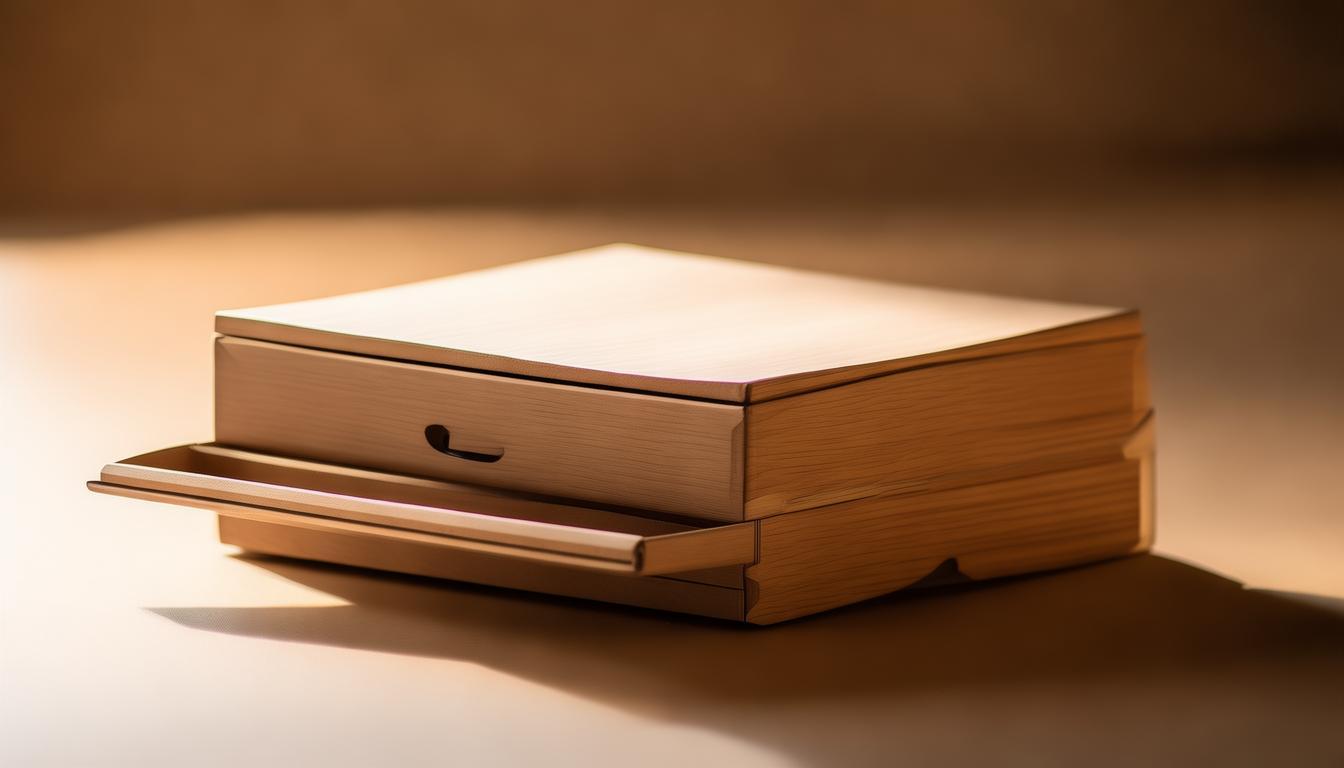

外观检测

印刷图文:检查套印误差(胶印≤0.15mm,凹印≤0.2mm)、文字清晰度、色差(△Ecmc≤2.0)。

表面瑕疵:通过目视或10倍放大镜检测划痕、脏点、气泡等缺陷,主要部位瑕疵面积≤0.5mm²。

尺寸精度

模切误差:异形结构边缘偏差≤0.5mm,盒体尺寸公差≤±1.0mm。

成型匹配度:检测盒底扣位、折叠角度是否与设计图纸一致。

材料性能

纸张克重误差:白卡纸±3%,铜版纸±4%。

耐折强度:模拟运输环境进行5,000次折叠测试,无断裂。

环保指标:检测重金属(铅、镉等)、VOC残留(苯类溶剂≤0.01mg/m²)。

功能性测试

耐磨性:墨层摩擦70次后保留率≥70%。

防潮性:在湿度90%环境中放置48小时,观察纸张变形度≤2%。

光学检测系统

图像处理技术:通过RGB图像分割和灰度分析识别印刷缺陷(如漏印、色斑)。

光谱仪:测量色差△E值,确保批次间颜色一致性。

物理性能测试

拉力试验机:检测纸张抗张强度(≥30N/15mm)和覆膜剥离力。

模切压力测试:使用全自动模切机监测压力稳定性(误差≤5%)。

化学分析

国际标准

ISO 12647(印刷过程控制)、ISO 15398(食品接触材料安全)。

国内标准

GB/T 7705(平版印刷品)、GB 9685(食品包装材料添加剂)。

行业规范

药品包装需符合YBB标准,电子产品包装需通过ISTA运输测试。

| 问题类型 | 检测手段 | 改进措施 |

|---|---|---|

| 套印偏移 | 图像比对系统 | 调整印刷机叼纸牙精度 |

| 墨层脱落 | 耐磨测试仪 | 优化UV固化能量或更换油墨 |

| 盒体变形 | 3D扫描仪 | 调整灰板纸裱糊压力参数 |

检测流程优化

首件检验:印刷前核对潘通色卡与标准样张。

过程抽检:每500张抽取3-5张进行色差和尺寸检测。

设备选型

优先配置带AI缺陷识别功能的在线检测系统(如Cognex视觉系统)。

实验室需配备分光光度仪、气相色谱仪等精密仪器。

供应商管理

要求提供FSC认证纸张、SGS检测报告。

定期审核供应商的IPQC(过程质量控制)记录。

以上检测方案需结合具体产品类型(如食品盒、电子包装)调整参数,建议通过获取完整检测标准文件。